في صناعة تصنيع علف الحيوانات، أصبحت فعالية استخدام المذيبات مثل البنزين أو الهكسان عاملاً حاسماً لخفض التكاليف وتحقيق الاستدامة البيئية. وفقًا لدراسة أجرتها منظمة الأغذية والزراعة (FAO)، فإن إعادة تدوير المذيبات يمكن أن تقلل من استهلاك الطاقة بنسبة تصل إلى 35٪ وتقلل من انبعاثات الكربون بنسبة 28٪ مقارنة بالأنظمة التقليدية.

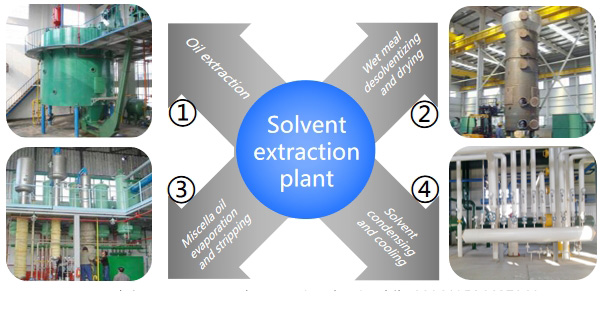

يُعد اختيار المكونات الأساسية — مثل برج الاستخلاص وجهاز إعادة تدوير المذيبات ووحدة تفريغ المذيبات — حجر الزاوية في بناء نظام فعال. على سبيل المثال، عند استخدام برج استخلاص ذو طبقات متعددة (مثل 6-8 طبقات)، يتم تحقيق نسبة استخلاص زيت大豆 تصل إلى 98٪ مع تقليل الفاقد بنسبة 1.2٪ فقط خلال دورة عمل واحدة.

أظهرت دراسة حالة من مصنع في السعودية أن تطبيق نظام إعادة تدوير مدمج خفّض من تكلفة المذيبات السنوية بنسبة 40٪، حيث انتقلت نسبة الفاقد من 3.5٪ إلى أقل من 1.5٪ بعد تنفيذ عمليات الصيانة الدورية وتركيب أجهزة استشعار ضغط حرارة دقيقة.

من أكثر المشاكل شيوعًا التي تواجه المنشآت هي تسرب المذيبات بسبب تآكل الأنابيب أو ضعف العزل الحراري. ووفقًا لبيانات من مركز البحوث الزراعية في مصر، فإن 70٪ من حالات تعطل خطوط الإنتاج تعود إلى مشاكل غير مكتشفة مبكرًا في أنظمة التبريد والتدفئة.

نصيحة عملية: يجب إجراء فحص دوري كل 3 أشهر باستخدام أجهزة كشف تسرب بالأشعة تحت الحمراء (IR Thermography) للتأكد من عدم وجود نقاط ساخنة أو تسريب. هذا يمنع المخاطر الأمنية ويحافظ على جودة المنتج النهائي.

بالإضافة إلى ذلك، فإن إدارة معدلات الرطوبة داخل برج الاستخلاص أمر بالغ الأهمية. عند ارتفاع نسبة الرطوبة فوق 0.5٪، تبدأ قدرة الاستخلاص بالانخفاض بشكل ملحوظ. لذلك، يُوصى باستخدام مجففات هواء ذات كفاءة عالية (مثل نوع Vortex Dryer) لتوفير بيئة مستقرة للعمل المستمر.

استكشف استراتيجيات التشغيل الأمثل، نماذج تشخيص الأعطال، ومقاييس الأداء المثلى للمعدات الخاصة بإعادة تدوير المذيبات في صناعة العلف الحيواني.

تحميل دليل التصميم الفني المجاني