En la industria de alimentos para animales, la eficiencia energética y la seguridad operativa son factores críticos que determinan la rentabilidad a largo plazo. Un sistema bien diseñado con recuperación de disolvente no solo reduce costos operativos, sino que también mejora la sostenibilidad del proceso. Según estudios de la Universidad de Illinois (2022), una planta de extracción con reciclaje optimizado puede reducir el consumo de hexano hasta en un 40%, mientras mantiene un rendimiento constante del 97% en la extracción de aceite.

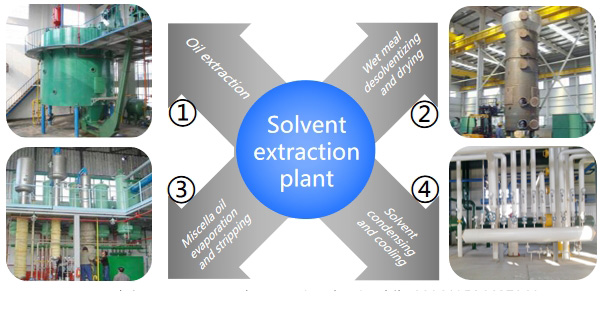

La elección correcta de los componentes —como el tanque de extracción, el sistema de recuperación y el desolventizador— es fundamental. Por ejemplo, un tanque de extracción tipo countercurrent con control automático de flujo puede aumentar la eficiencia de extracción en un 15-20% comparado con sistemas manuales. En cuanto al sistema de recuperación, los intercambiadores de calor de placas modernos permiten recuperar más del 95% del disolvente usado, lo cual se traduce directamente en menores pérdidas y menor impacto ambiental.

El diseño del flujo del proceso influye profundamente en la estabilidad operativa. Una configuración lógica que integre el precalentamiento del material, la extracción controlada y la secuencia de desolventización evita picos de temperatura y reduce el riesgo de incendio. En una planta de Argentina, tras implementar una reconfiguración basada en análisis térmico, el tiempo de mantenimiento preventivo bajó un 30% y la tasa de defectos por contenido residual de solvente cayó de 1.2% a 0.3% en 6 meses.

Además, la integración de sensores IoT para monitoreo en tiempo real de presión, humedad y concentración de disolvente permite detectar anomalías antes de que causen paradas no planificadas. Estudios de la Asociación Europea de Ingeniería de Alimentos (AEIA, 2023) muestran que las plantas con este nivel de digitalización reportan un aumento del 25% en la disponibilidad de equipos.

Los problemas como la acumulación de residuos en el desolventizador o la baja eficiencia de evaporación suelen tener raíces técnicas específicas. Por ejemplo, si el contenido de aceite en la harina supera el 1.5%, podría deberse a una temperatura insuficiente durante la etapa final de desolventización. La solución: ajustar el control de temperatura a 110°C ± 2°C y verificar la limpieza de los tubos de vapor cada 150 horas de operación.

Para mantener la seguridad, es crucial usar sistemas de ventilación forzada con detección de fugas de disolvente (tipo gas chromatography). Esto no solo cumple con normativas locales como la NFPA 45, sino que también protege al personal y minimiza riesgos legales.

Descarga nuestra guía técnica completa sobre diseño y mantenimiento de sistemas de recuperación de disolvente para harinas de alimento animal. Incluye checklists, casos reales y recomendaciones prácticas para ingenieros y responsables de producción.

👉 Descargar Manual Técnico Gratis