La refinación del aceite de soja es un proceso delicado cuyo éxito depende en gran medida de la eficiencia en el desgomado y la desodorización. La optimización de estas etapas no sólo mejora la pureza y estabilidad del aceite, sino que también impulsa la competitividad en mercados internacionales exigentes. A continuación, se presenta un análisis detallado basado en la experiencia práctica de una fábrica exportadora que implementó mejoras técnicas concretas, logrando un salto cualitativo en el producto final.

En la etapa de desgomado, la elección del agente desgomante es crucial. Se ha demostrado que el uso de fosfatos de calcio con pureza superior al 98% optimiza la coagulación de fosfolípidos y otras impurezas. La cantidad precisa debe ajustarse en función de la calidad inicial del aceite: 0,3-0,4% en peso es el rango más efectivo para evitar sub o sobredosificación.

La reacción de neutralización alcalina debe controlarse rigurosamente: una temperatura estable entre 60°C y 65°C combinada con un pH final de 6,5 a 7,0 asegura la eliminación efectiva de ácidos grasos libres, sin comprometer la estabilidad del aceite. La cinética de esta reacción favorece un tiempo de residencia promedio de 30 minutos para maximizar la eficiencia química y minimizar residuos.

Las principales dificultades encontradas fueron la persistencia de olores indeseables y la inconsistencia en la calidad del aceite terminada. Estos problemas generalmente resultan de un control insuficiente de parámetros tales como la cantidad de desgomante, tiempo de neutralización, y temperatura de desodorización.

Para abordar estos, se implementaron:

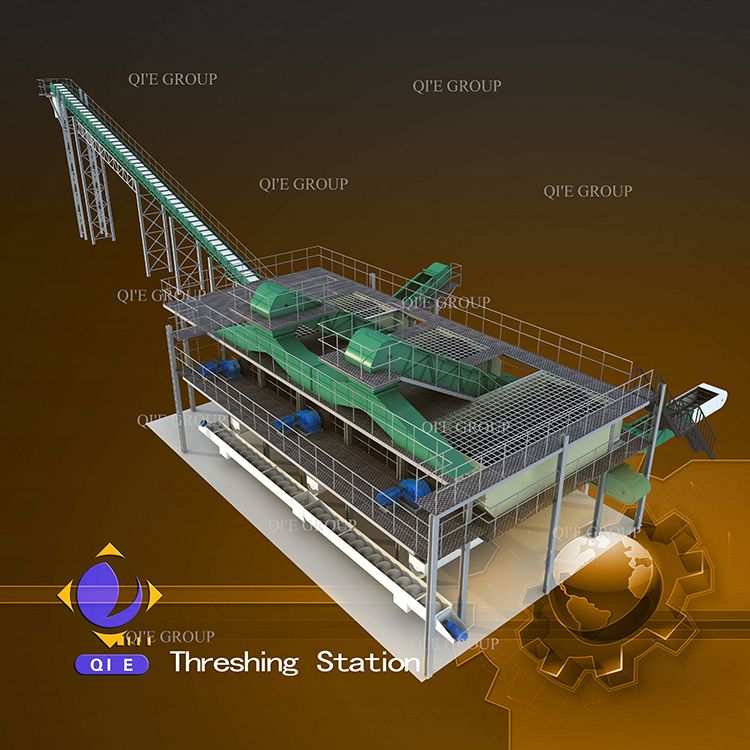

La fábrica renovó su planta con un diseño modular de equipos de refinación que permitió simplificar el proceso. Integrando sistemas de bombeo, calentamiento y dosificación en un cuadro de control centralizado, se redujo la intervención manual hasta en un 40%, minimizando errores operativos y mejorando la repetibilidad de resultados.

Además, la automatización de parámetros críticos aceleró el proceso total de refinación en un 15% mientras incrementaba la uniformidad del producto, fortaleciendo la confianza del cliente final.

| Parámetro | Antes de la Mejora | Después de la Mejora | Variación |

|---|---|---|---|

| Pureza del Aceite (%) | 98.2 | 99.1 | +0.9 |

| Índice de Peróxidos (meq O2/kg) | 1.5 | 0.8 | -0.7 |

| Olor Residual (escala 1-10) | 4.2 | 1.3 | -2.9 |

| Tiempo Total de Proceso (horas) | 7.0 | 5.9 | -1.1 |

Un cliente en el mercado europeo reportó mejoras sustanciales tras adaptar su línea de refinación con las recomendaciones mencionadas. Según el ingeniero jefe, "La estandarización del proceso y el control automatizado permitieron que la calidad del aceite se mantuviera constante, superando las expectativas regulatorias y la preferencia del consumidor final."

Esta experiencia valida que la inversión en tecnología avanzada de desgomado y desodorización no solo optimiza la producción, sino que también fortalece la posición competitiva internacional de la empresa.

Para maximizar los beneficios de la refinación, se aconseja:

La implementación exitosa considera el rango ideal de cada parámetro:

| Parámetro | Rango Óptimo |

|---|---|

| Concentración de desgomante (% peso) | 0.3 - 0.4 |

| Temperatura neutralización (°C) | 60 - 65 |

| pH final neutralización | 6.5 - 7.0 |

| Temperatura desodorización (°C) | 190 - 210 |

| Tiempo de residencia promedio (minutos) | 30 |

Para empresas que deseen replicar estas mejoras y elevar la calidad del aceite de soja al siguiente nivel, ofrecemos soluciones integrales de equipos de refinación de aceite de soja con tecnología avanzada. Maximice la eficiencia de su planta con sistemas modulares altamente automatizados y adaptados a sus necesidades específicas.

Descubra nuestra gama de equipos de refinación de aceite de soja y optimice su producción hoy