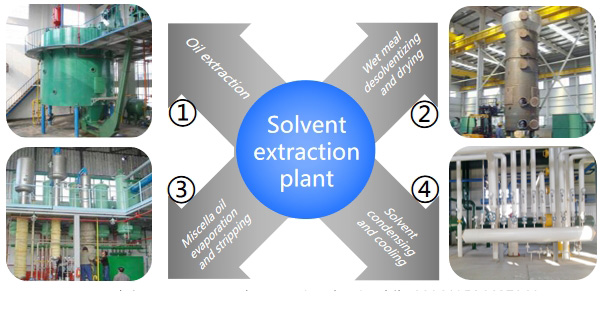

En la industria de alimentos para animales, especialmente en la producción de harina de soja, la eficiencia del proceso de extracción con disolvente es clave para garantizar rentabilidad y sostenibilidad. Un sistema bien diseñado no solo mejora el rendimiento del aceite, sino que también reduce significativamente las pérdidas de solvente —un factor crítico tanto desde el punto de vista económico como ambiental.

El corazón del sistema es la torre de extracción, donde el solvente (generalmente hexano) extrae el aceite de las semillas de soja molidas. Según estudios de la Universidad de Illinois, un diseño óptimo puede lograr una extracción del 98% del aceite residual, comparado con un 92% en sistemas mal dimensionados. La clave está en la distribución uniforme del solvente y el control preciso de la temperatura y presión.

Posteriormente, el sistema de recuperación de solvente debe integrarse con alta eficiencia. En plantas modernas, se utilizan evaporadores múltiples etapas (MVR – Mechanical Vapor Recompression), que reducen hasta un 40% el consumo energético frente a métodos tradicionales. Por ejemplo, una planta en Argentina reportó una reducción del 35% en costos operativos anuales tras implementar este tipo de tecnología.

La disposición física de los equipos influye directamente en la eficiencia térmica y mecánica. Un estudio realizado por la Asociación Internacional de Ingeniería Alimentaria (IAE) muestra que una configuración modular con separación clara entre etapas de desodorización y desolventización puede mejorar la estabilidad del proceso en un 25%. Además, la automatización mediante PLCs permite monitoreo en tiempo real de parámetros como humedad del residuo y presión del vapor, reduciendo errores humanos en un 60%.

Los problemas más comunes incluyen fugas de solvente, sobrecalentamiento del desolventizador y variaciones en el contenido de aceite del tortillo. Una solución efectiva es implementar sensores de gas de bajo costo conectados a plataformas IoT, lo cual ha permitido a empresas en Brasil detectar fugas antes de que causen riesgos operativos o ambientales.

Una planta en México que procesaba 50 toneladas diarias de soja adoptó un nuevo sistema de recuperación de solvente con recirculación cerrada. Tras seis meses, logró una reducción del 30% en consumo de hexano y mejoró la calidad del tortillo, bajando su contenido de aceite promedio de 7% a 3.5%. Este cambio no solo cumplió con normativas locales de emisiones volátiles, sino que también aumentó la aceptación del producto en mercados europeos sensibles a la sostenibilidad.

¿Listo para transformar tu planta de extracción en una operación más limpia, segura y rentable?

Recibe datos específicos para tu caso, recomendaciones personalizadas y acceso a herramientas de simulación de procesos.

👉 Obtener manual técnico gratuito