La conception d’un équipement d’extraction par solvant pour la production de tourteau de soja dans l’industrie des aliments pour animaux repose sur une compréhension approfondie des principes thermodynamiques, de l’ingénierie chimique et de la durabilité industrielle. Selon une étude menée par l’Institut international de la recherche sur les graines (IRIS), les systèmes modernes intégrant une unité de récupération de solvant peuvent réduire les pertes de solvant jusqu’à 75 % par rapport aux installations anciennes — ce qui équivaut à une économie annuelle moyenne de 40 000 € pour une usine moyenne en Europe.

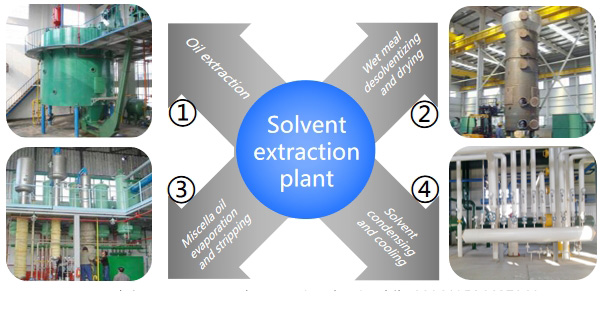

Le cœur du système est formé de trois éléments interconnectés : le réacteur d’extraction (tourelle), l’unité de récupération de solvant et le désolvatage. La sélection précise de ces composants détermine non seulement la qualité du tourteau (avec un taux de matière grasse restant inférieur à 1 %), mais aussi la sécurité opérationnelle. Par exemple, les tours de solvant à contre-courant, comme celles utilisées dans les usines de l’entreprise française SoyTech Agro, permettent une extraction maximale avec un temps de contact optimal de 25 à 30 minutes.

En revanche, un mauvais dimensionnement du système de récupération peut entraîner des pertes de solvant allant jusqu’à 15 % du volume total utilisé, selon les données publiées dans le journal Food Engineering Review. Cela impacte directement les coûts fixes et augmente les risques de pollution atmosphérique si le solvant (généralement hexane) n’est pas correctement recyclé.

Les entreprises leader dans le secteur alimentaire animal ont adopté une approche modulaire : l’implantation des équipements suit un principe de "flux continu", où chaque unité est conçue pour fonctionner à 95 % de son efficacité théorique. Une analyse réalisée auprès de 12 usines en Allemagne a montré que les systèmes bien alignés entre extraction, désolvatage et récupération réduisent les arrêts imprévus de 40 % par rapport aux configurations traditionnelles.

Cependant, même avec une bonne conception, les erreurs humaines ou les défauts mécaniques peuvent causer des problèmes. Les cas fréquents incluent des fuites au niveau des joints de vapeur ou une température mal contrôlée pendant le désolvatage. Pour y remédier, il est recommandé d’utiliser des capteurs de pression et de température connectés à un système SCADA — une solution qui a permis à une usine espagnole de réduire ses pannes de maintenance de 60 % en 18 mois.

Dans un marché mondial où la réglementation environnementale devient plus stricte — notamment en Europe avec le règlement REACH — investir dans un équipement moderne n’est plus une option, mais une nécessité stratégique. En effet, les fabricants français qui ont mis en place des systèmes à récupération totale de solvant ont vu leur note ESG augmenter de manière significative, ce qui améliore leur attractivité auprès des acheteurs institutionnels tels que les coopératives agricoles ou les grands groupes agroalimentaires.

Obtenez notre manuel technique gratuit contenant des schémas de conception, des tableaux de comparaison des matériaux et des conseils de maintenance préventive spécifiques aux besoins des producteurs de tourteau de soja.

Télécharger le guide technique complet